聯系我們

手機:18564280928

郵箱:admin@baidu.com

地址:山東濟寧魚臺縣北環路西首

正常采掘穿孔爆破穿孔工作

作者: 時間:2019-10-08 10:00

穿孔工作是露天礦開采的第一個工序,其目的是為隨后的爆破工作提供裝放炸藥的炮孔。在整個露天礦開采過程中,穿孔費用大約占生產總費用的10% -15%。穿孔質量的好壞,將對后序的爆破、采裝等工作產生很大的影響。特別是礦巖堅硬、穿孔技術不夠完善的冶金礦山,它往往成為露天開采的薄弱環節,制約了礦山的生產與發展。因此,改善穿孔工作,可強化露天礦床的開采,具有著重大的意義。

目前,露天礦開采中使用的穿孔設備主要有潛孔鉆機和牙輪鉆機。

A簡介

潛孔鉆機是一種大孔徑深孔鉆孔設備,和牙輪鉆機相比,具有結構簡單、使用方便、成本低、不受孔深限制、可以鉆鑿斜孔等優點,但鉆孔效率沒有牙輪鉆機高。它主要由沖擊機構、回轉供風機構、推壓提升機構、接卸鉆桿機構、行走機構、鉆架起落機構、氣動系統、電氣系統組成。其主要特點是,鉆機置于孔外,只負擔鉆具的進退和回轉,產生沖擊動作的沖擊器緊隨鉆頭潛入孔底,故稱為潛孔鉆機。沖擊功能量的傳遞損失小,穿孔速度不因孔深的增加而降低,所以鉆鑿的孔深和孔徑都較大,適用于露天鉆孔,其鉆鑿深度主要取決于推進力、回轉力矩和排巖粉能力。

露天潛孔鉆機按機體質量和可穿鑿鉆孔直徑的不同,分為輕型、中型和重型三種。

輕型露天潛孔鉆機一般本身不帶空壓機和行走機構,需另配空壓機和鉆架,近幾年生產的也有自帶行走機構的,機體質量在10t以下,鉆孔直徑為100mm左右,常見的有KQ-100型鉆機,適用于小型露天礦山。

中型露天潛孔鉆機一般自帶履帶式行走機構,不帶空壓機,機體質量為15 - 20t,鉆孔直徑為150 - 170mm,常見的有KQ-150型鉆機、T一170型鉆機,適用于中小型露天礦山。

重型露天潛孔鉆機自帶空壓機,電動履帶自行,機體質量30 - 50t,鉆孔直徑為200 -320mm,常見的有KQ-200型鉆機、KQ- 250型鉆機,適用于大型露天礦山。

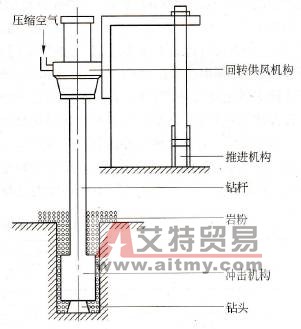

露天潛孔鉆機的鑿巖工作原理如下(見圖7-1):

圖7-1露天潛孔鉆機的鑿巖工作原理

(1)推進機構將一定的軸向壓力施加于鉆頭,使鉆頭與孔底相接觸;

(2)由風動電動機和減速箱構成的回轉供風機構使鉆具連續回轉,并將壓縮空氣經中空鉆桿輸入孔底;

(3)沖擊機構在壓縮空氣的作用下使活塞往返運動,沖擊鉆頭,完成對巖石的沖擊作用;

(4)壓縮空氣將巖粉吹出孔外。

潛孔鉆機的鑿巖過程實質上是在軸向壓力的作用下,沖擊和回轉聯合作用的過程。其中,沖擊是斷續的,回轉是連續的,并且以沖擊為主、回轉為輔。

露天潛孔鉆機的鉆具包括鉆頭和鉆桿,鉆頭與淺孔和接桿式鑿巖機所用的鉆頭相似,但不同的是鉆頭直接連接在沖擊器上。連接方式有扁銷和花鍵兩種。按鑲焊硬質合金的形狀,潛孔鉆機的鉆頭可分為刃片鉆頭、柱齒鉆頭、混合型鉆頭。其中,刃片鉆頭通常制成超前刃式,而混合型鉆頭則為中心布置柱齒、周邊布置片齒的形式。鉆桿有兩根,即主鉆桿和副鉆桿,其結構尺寸完全一樣,鉆桿之間用方形螺紋直接連接,每根長約9m。

B提高潛孔鉆機穿孔效率的途徑

類似于牙輪鉆機,潛孔鉆機的臺班生產能力可按式(7-3)計算:

A=0.6vTη (7-3)

式中A-潛孔鉆機的生產能力,m/(臺?班);

v――潛孔鉆機的機械鉆速,cm/min;

T-一每班工作時間,h;

η――工作時間利用系數。

上式中的機械鉆速v可近似用下式表示:

(7-4)

(7-4)

式中a-沖擊功,N?m;

n――沖擊頻率,次/min;

k――沖擊能利用系數,取0.6-0.8;

D1-鉆孔直徑,cm;

E-消耗的巖石鑿碎功,N?m/cm3。

下面依據式(7-3)和式(7-4)來分析提高潛孔鉆機效率的途徑。

(1)沖擊功(a)和沖擊頻率(n)。從式(7-4)中可以看出,為了提高機械鉆速v,希望同時增加沖擊功a和沖擊頻率n。然而,在潛孔鉆機的風動沖擊器中,沖擊功a和沖擊頻率n是兩個相互制約的工作參數。欲增大沖擊功,就需要增加活塞質量和活塞行程式,相應的就使沖擊頻率減少,反之亦然。對待這兩個參數,存在兩種不同的技術觀點:一個是大沖擊功.低頻率;另一個是小沖擊功、高頻率。實踐證明,前一種技術觀點比較合理,因為巖石只有在足夠大的沖擊功作用下才能有效地進行體積破碎,若沖擊功不足、單純提高沖擊頻率無非使巖石疲勞破碎而已。所以在選擇潛孔鉆機時,首先應注意沖擊器的這兩個技術參數。

(2)風壓。潛孔鉆機的沖擊器是一種風動工具,為了達到額定的沖擊功a和沖擊頻率n,風壓是一個重要的因素。表7―1所示為KQ-200型潛孔鉆機效率隨風壓的變化情況。隨著風壓的增大,穿孔速度和鉆頭壽命都有不同程度的提高,所以應盡量減小管路的風壓降。

表7-1風壓對潛孔鉆機效率的影響

|

風壓/kg?cm-2 |

鉆頭平均壽命/m |

平均穿孔速度/cm?min-1 |

|

3 -3.5 |

9.3 |

2.1 |

|

4.0 |

13.8 |

2.5 |

|

4.5 -5 |

46.0 |

4.5 |

(3)鉆孔直徑(D1)。不要墨守式(7-4)來觀察鉆孔直徑D1。隨著鉆孔直徑D1的增大,沖擊器的活塞直徑也可增大,相應的沖擊功a和沖擊頻率n也可提高,從而使鉆速v并不是單純的和鉆孔直徑D1成反比關系。另外,當增大鉆孔直徑時,爆破孔網參數也可加大,相應提高了鉆孔的延米爆破量。

(4)軸壓(P)和鉆頭轉速。潛孔鉆機的軸壓,主要是克服沖擊器的后座力,因而壓力一般都不大,遠小于牙輪鉆機的軸壓。軸壓過大,既妨礙鉆具回轉,也容易損壞鉆頭。對于大孔徑的潛孔鉆機來說,由于鉆具質量較大,一般都采用減壓鉆進,即鉆機的提升推進機構應起到減小軸壓的作用;相反,小孔徑的中、輕型潛孔鉆機鉆具質量小,常用提升推進機構增壓鉆進。

潛孔鉆具的回轉,既是為了改變鉆頭每一次鑿痕的位置,也是為了使鉆頭切削巖石。轉速過低,會降低穿孔速度;但轉速過高,過分磨損鉆頭,也會使穿孔速度下降。所以,在硬巖鉆進中有趨于采用低轉速的傾向,使轉速保持在15 - 20r/min之間。當然,隨著高壓、高頻率、大沖擊功沖擊器的出現,鉆具的回轉速度也會相應提高。

(5)工作時間利用系數(η)。與牙輪鉆機一樣,工作時間利用系數是影響穿孔速度的另一個重要因素。目前,各露天礦山中潛孔鉆機的工作時間利用系數也是不高的,非作業時間大部分消耗在檢修、等待備件及待風、待電等項目上。所以在今后的生產中,有必要繼續從鉆機、鉆具、工作參數及組織管理上進行改進。

A簡介

牙輪鉆機是露天礦開采的主要穿孔設備,與其他類型的穿孔設備相比,它具有穿孔效率高、成本低、安全可靠和使用范圍廣等特點,能適用于各類巖石的穿鑿。

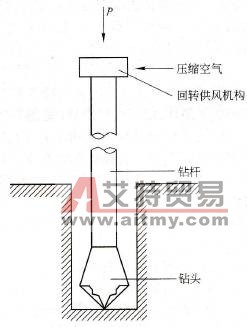

牙輪鉆機主要由回轉機構、供風機構、加壓提升機構、行走機構、接卸鉆具機構等組成。露天牙輪鉆機的鑿巖工作原理如下(見圖7-2):

圖7-2 牙輪鉆機工作原理

(1)鉆孔時,回轉機構帶動鉆桿、鉆頭回轉;同時,加壓機構向鉆桿施加軸向壓力,使其向孔底運動。

(2)供風機構使壓縮空氣通過中空鉆桿從鉆頭的噴嘴噴向孔底,將破碎下來的巖碴沿鉆桿與孔壁之間的環狀空間吹至孔外。

根據回轉和加壓方式的不同,牙輪鉆機可分為底部回轉間斷加壓式、底部回轉連續加壓式、頂部回轉連續加壓式三種基本類型。

牙輪鉆機的鑿巖原理是,通過加壓機構在牙輪上施加壓力,使巖石承受壓應力;同時,回轉機構使牙輪在巖石上產生滾動擠壓,兩種聯合作用使巖石發生剪切破碎。

B提高牙輪鉆機穿孔效率的途徑

牙輪鉆機的合理生產能力,可按式(7-5)近似計算:

A=0.6vTη (7-5)

式中A-牙輪鉆機的生產能力,m/(臺?班);

v-牙輪鉆機的機械鉆速,c m/ min;

T-一每班工作時間,h;

η-工作時間利用系數。

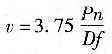

機械鉆速”又可近似用式(7-6)表示:

(7-6)

(7-6)

式中P-軸壓,t;

n-鉆頭轉速,r/min;

D-鉆頭直徑,cm;

f一巖石堅固性系數。

雖然式(7-6)的計算結果和實際有一定的差距,但是可以利用上述兩個公式在選定鉆機、鉆頭的前提下,探討提高牙輪鉆機穿孔效率的途徑。

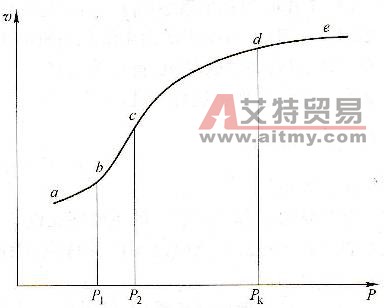

(1)軸壓P。軸壓P與機械鉆速v近似成正比,但卻不是嚴格的直線關系,具體取決于鉆頭單位面積上的作用力P/F(F為鉆頭與巖石的接觸面積)和巖石抗壓強度σ之間的關系,有如圖7―3所示的四種情況:

圖7-3 軸壓P與鉆速v的關系

1)當軸壓P很小、P/F小于σ時,巖石以表面磨蝕的方式進行破碎。此時,軸壓P與機械鉆速v呈直線關系(見圖7―3中ab段)。

2)隨著軸壓P的增加,雖然P/F還小于σ,但因鉆頭輪齒多次頻繁沖擊巖石,使巖石產生疲勞破壞,出現局部的體積破碎。此時,機械鉆速v隨軸壓P的m次方而變化,鉆硬巖時1. 25≤m≤2,鉆軟巖時m<3(見圖7-3中bc段)。

3)當軸壓P增大到P/F=σ后,鉆頭輪齒對巖石每沖擊一次就產生有效的體積破碎,此時破碎效果最佳,能量消耗最低(見圖7-3中cd段)。

4)當軸壓P達到極限軸壓Pk后,鉆頭輪齒整個被壓入巖石,牙輪體與巖石表面接觸,即使再增加軸壓P也不會提高機械鉆速v了(見圖7-3中如段)。

從上面分析可知,軸壓P不能太小也不宜過大,大小要適宜。合理的軸壓可按式(7-7)計算:

![]() (7-7)

(7-7)

式中.f一巖石堅固性系數;

k――系數,為1.4;

D-使用的鉆頭直徑,mm;

D9-9號鉆頭直徑,取214mm。

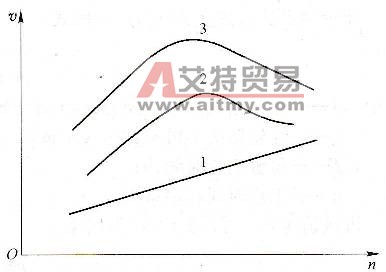

(2)鉆頭轉速n。從式(7-6)中可以看出,鉆頭轉速n與機械鉆速v之間成正比關系。其實,它們之間也不是一個簡單的線性關系,具體關系如圖7―4所示。

圖7-4 轉速n與鉆速v的關系

圖7-4中,直線1表示當軸壓P較小時,鉆頭轉速n與機械鉆速v的關系。這時,巖石以“表面磨蝕”的方式破碎,隨著鉆頭轉速n的增加,機械鉆速v也相應加大,兩者成直線關系。

曲線2表示軸壓P增大后,鉆頭轉速n與機械鉆速v的關系。此時,巖石呈體積破碎,初始時,隨著鉆頭轉速n的增大機械鉆速v也提高,但當超過鉆頭極限轉速ni后,機械鉆速v卻隨著鉆頭轉速n的增加而降低。這是因為鉆頭轉速n太大,輪齒與孔底巖石的作用時間太短(小于0. 02 -0. 03s),未能充分發揮輪齒對巖石的壓碎作用;此外,由于鉆頭轉速n過大,也加速了鉆頭的磨損和鉆機的振動,給穿孔帶來不良的影響。

在實際生產中,對于軟巖常選用70 - 120r/min的轉速,中硬巖石選用60 - 100r/min的轉速,硬巖石選用40 - 70r/min的轉速。

曲線3表示軸壓P繼續增大后,鉆頭轉速n對機械鉆速v的影響,其情況和曲線2差不多。從線段1、2、3之間的關系可以看出,機械鉆速v受軸壓P和鉆頭轉速n兩者的綜合影響,需要統籌兼顧。在牙輪鉆機穿孔中存在兩種工作制度:

1)強制鉆進,采用高軸壓(30 -60t)和低轉速(150r/min以內);

2)高速鉆進,采用低軸壓(10 -20t)和高轉速(300r/min)。

顯然,無論從合理利用能量還是從提高鉆頭、鉆機的使用壽命來衡量,高速鉆進的工作制度有許多缺點,特別是在硬巖中更是如此。所以,牙輪鉆機應向強制鉆進方向發展。目前普遍使用的HYI- 250C型及KY-310型鉆機,其軸壓分別為32t和45t,而轉速都控制在100r/min以內。

(3)排渣風量Q。式(7-6)是在及時排渣、沒有重復破碎的前提下得出的。為了徹底排渣,要求壓縮空氣有足夠的風量,使孔壁與鉆桿之間的環形空間有適宜的回風速度,從而對巖渣顆粒產生一定的升力以排除出孔。若風速太小,則升力不足,巖渣在孑L底反復被破碎,既降低鉆孔速度,又加劇鉆頭的磨損,甚至會造成卡鉆事故;若風速過大,則浪費空壓機的功率,也加劇鉆桿的磨損。

(4)鉆孔直徑D1。從式(7-6)中可知,當軸壓P和鉆頭轉速n固定時,鉆孔直徑D1與機械鉆速v成反比。實際上,當鉆孔直徑D1增大后,鉆頭的直徑和強度也加大,只要相應采用更大的軸壓和轉速,機械鉆速v并不會降低。另外,當鉆孔直徑增大,爆破孔網參數也可相應的擴大,從而提高延米爆破量。

(5)工作時間利用系數η。從式(7-5)中可以看出,為了提高牙輪鉆機的效率,另一個重要的因素就是提高鉆機的工作時間利用系數η。影響工作時間利用系數的因素主要有兩個:一個是組織管理缺陷所帶來的外因停歇;另一個是鉆機本身故障所引起的內因停歇。

總之,為了提高牙輪鉆機的穿孔效率,應該從鉆機、鉆頭、工作參數和組織管理四個方面進行改革。

- 上一篇:露天開采中使用的爆破方法及要求

- 下一篇:露天開采的多排孔微差爆破技術