聯系我們

手機:18564280928

郵箱:admin@baidu.com

地址:山東濟寧魚臺縣北環路西首

井下作業中超低阻膠束酸酸化解堵

作者: 時間:2019-10-08 09:59

1.基本情況

1)概況

該井開采油層:長612、長62,有效厚度14. 4m,射開程度高。2002年8月實施壓裂措施后,日產油上升至2. 0t左右。自2007年2月開始產量下降,目前日產液1.71t,日產油0.84t,含水41. 5%,分析認為油層近井地帶有地層堵塞現象。

2)作業目的

本次要求對該井長612、長62油層段進行解堵,恢復和提升地層的滲流能力,提高單井產能。本次擬采用抗酸敏性能良好的超低阻膠束酸,清除近井地帶無機、有機堵塞物,在提高采收率的同時,控制和穩定綜合含水。

3)基本數據

油層套管:D139. 7mm×1342. 04m、人工井底:1339. 45m。射孔段及生產狀況見表2-5和表2-6。

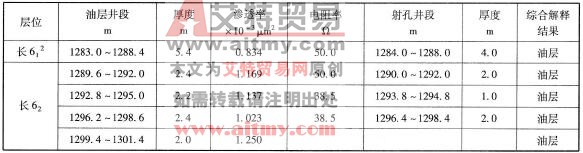

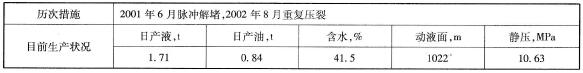

表2-5 油層及射孔段

表2-6 油井歷次措施及目前生產狀況

2.監督要點

(1)嚴格按照設計要求的參數,配制、泵注各種酸液。

(2)現場配液人員,要按要求佩戴專業的防護和勞保用品。

(3)關井反應完畢,排液要及時,避免形成二次堵塞,減輕對套管的腐蝕。并隨時測取排出液的pH值,達不到要求不得進入生產干線。

(4)擠注時,嚴格按設計要求控制施工壓力,謹防壓穿底水。

(5)井內返出液和罐內殘液必須全部用罐車回收,并妥善處理,以免污染環境。

3.過程監督

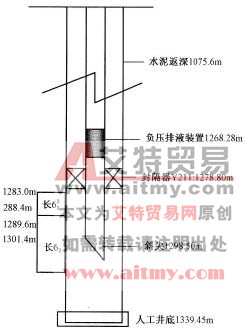

(1)按要求下入酸化管柱如圖2-5所示。

(2)地面管線及井口試壓25 MPa合格,合格后方可進行下一步工序,管線試壓必須用清水。

圖2-5 酸化管柱圖

(3)配酸液。

①QL強力膠洗液4m3,藥品總量2000kg,總濃度25. 5%,其組分見表2-7。

表2-7 QL強力膠洗液組分

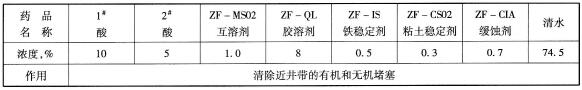

②ZF超低阻膠束酸解堵液8m3,藥品總量5500kg,總濃度34.3%,其組分見表2-8。

表2-8 ZF超低阻膠束酸解堵液組分

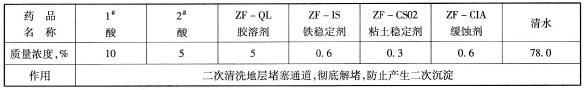

③復合清洗液3m3,藥品總量1400kg,總濃度22. 0%,其組分見表2-9。

表2-9 復合清洗液組分

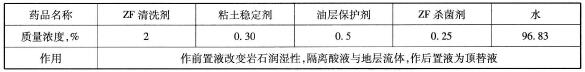

④ZF前、后置處理液20m3,藥品總量550kg,總濃度2.90%,其組分見表2-10。

表2-10 ZF前、后置處理液組分

⑤ZF洗井液50m3,藥品總量450kg,總濃度0.9%,其組分見表2-11。

表2-11 ZF洗井液組分

(4)擠酸施工:

①14: 30~14: 35清水正循環井筒。

②14: 35~14: 42正替膠洗液3.9m3,排量550L/min,壓力0MPa。

③14: 42~ 14: 54關套管閥門;擠頂替液3.9m3,排量330L/min,壓力7MPa。

④14:54~15: 34關井反應。

⑤15: 34~16: 02反洗井筒18m3,排量700L/min。

⑥17: 13~17: 42正擠解堵劑8m3,排量240 L/min,壓力7MPa。

⑦17:47~17:58正擠處理液3m3,排量270L/min,壓力10MPa。

⑧18: 02~18: 20正擠頂替液6m3,排量330L/min,壓力10MPa。

⑨18: 20~18: 50關井反應30min。

(5)排液,開油管閥門放噴,啟動水泥車應用負壓反排技術洗井,用水30m3,反循環壓力9~18MPa,待地層反排液pH值達到要求后停泵。

(6)起出酸化管柱。

(7)施工注意事項。

①井口至排污池放噴管線,必須用硬管線連接,并固定牢靠、平穩。

②施工過程中一旦出現泄漏,必須停泵泄壓,并用清水替出管線內酸液,進行無壓、無酸整改,嚴禁帶壓、帶酸作業。

③所有施工人員必須穿戴防酸勞保用具上崗。現場備清水及蘇打水各一桶。若不慎濺到皮膚上立即沖洗。

④擠藥液時,除指揮人員外,其他人員遠離井口15m以外。嚴禁騎、跨管線等違規行為。所有現場施工人員必須服從指揮,不得擅自行動。

⑤液池擺放平穩、牢固,流出部分及時用水沖洗,用土掩蓋。

⑥嚴格按施工方案和設計要求的順序投加藥品。

⑦施工車輛必須提前保養,車況、泵況良好。

⑧井口設備必須試壓合格,擠注過程中出現漏液現象,一定要卸壓后再進行維修。該井措施后日產液4. 60t,日產油1.39t,含水64. 1%。增油效果明顯。

4.案例提示

(1)本井作業,各種方案、施工準備完備,監督要點明確,施工過程順利,井控、安全、環保符合要求,是一次合格的施工。

(2)方案中應提出膠束酸與相關油層巖心的實驗室數據,可作為現場酸化的依據和參考。

(作者稿費要求:需要高清無水印文章的讀者3元每篇,請聯系客服,謝謝!在線客服:)

- 上一篇:井下作業中油管傳輸射孔槍炸斷打撈

- 下一篇:井下作業中喇6-P3088井酸化解堵