聯系我們

手機:18564280928

郵箱:admin@baidu.com

地址:山東濟寧魚臺縣北環路西首

井下作業中洼38-17-10井封層

作者: 時間:2019-10-08 10:00

1.基本情況

1)生產情況

(1)洼38 -17 -10井位于洼38塊東部地區,該井于1998年1月22日射開東三段的14、16、17三個小層,射孔井段1367~1391m,油層厚度17. 0m/3層,注汽1781m3后投產,開采3周期后,累計產油2411t,累計產水1655m3。

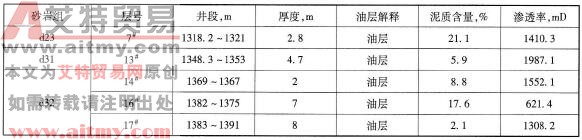

(2) 1999年1月補射層7#、13#小層與原層合采,其中7#小層井段1318.2~1321m,2.8m厚,生產13天后因出砂嚴重硬卡關井,見表2-50。

表2-50 油層數據表

(3)1999年7月下橋塞單采7#、13#小層,因出水、出砂嚴重停產,單采周期累計出砂量達到3. 5m3,周期產油27t,周期產水271m3,含水90. 9%。

(4)分析發現膠結比較疏松,成巖作用差,泥質含量高達21.1%,地層容易出砂;該小層處于水淹區,所以出水。因此,1999年12月對7#小層采用普通注灰封層進行封堵,撈橋塞合采13#、14#、16#、17#四個小層。

(5)2000年6月至2004年12月期間,配合使用高溫固砂、TBS機械防砂技術確保了油井正常生產,生產4個周期,累產油4263t,累產水7747m3,于2004年12月22日硬卡關井。

2)施工目的

通過對原封井段進行驗漏發現7#小層試壓不起,封堵失效,因此決定重上作業封層。根據該井生產歷史,單一的水泥注灰封堵,受地層水等因素的影響,封堵效果差。因此采用三步式油井封層技術,以解決單一封堵不能解決的深度、密度、強度等要求。

3)三步式封層的工藝原理

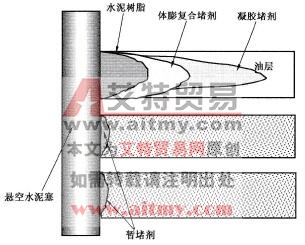

首先用凝膠類復合堵劑抑制地層水影響等問題,再用無機顆粒體膨復合堵劑解決密度問題,提高地層擠注壓力。從而形成具有一定耐壓耐高溫的膠鏈體,最后擠入水泥樹脂等高強度的硬性堵劑,滿足封層壓力,增加近井地帶的封堵強度,同時保護深部堵劑免受注汽高溫高壓的侵襲而破膠。把套管、水泥、地層之間凝為一體形成有效的封堵屏障,從而控制砂、水的影響,如圖2-50所示。

圖2-50 三步式封層原理示意圖

2.監督要點

由該井施工設計可分析本井施工重點在驗漏、封堵、試壓這三大部分,因此特別要注意以下幾個環節:

(1)檢查驗漏封隔器確保完好。

(2)驗漏、試壓管柱下井前要認真檢查油管螺紋,油管下井前要認真涂抹螺紋密封脂。

(3)驗漏、封堵管柱下井前嚴格采取三人三次丈量,管柱累計長度誤差不大于0.02%。

(4)水泥車打壓前對井口使用的油壓表、套壓表進行校核,保證壓力表準確度和靈敏度。

3.過程監督

依據本井的封層方案,2005年3月11日開始組織施工,采取旁站式監督。

(1)施工監督計劃。

①質量標準監督。

a.施工隊伍應具有封層施工資質,施工設備應滿足封層的要求。

b.施工應有地質設計、工藝設計和施工設計,并嚴格執行設計、審核、批準三級審批制度。

c.施工所用原材料、井下工具的各項技術指標應滿足施工設計要求。

d.檢查封層管柱記錄,要求數據準確,并按設計要求完成。

②施工監督。

a.嚴格按照施工設計要求及質量標準進行檢查,如需改變施工工序,必須由設計單位出補充設計。

b.查入井藥劑是否合格,有無技術評價報告及地層配伍性實驗報告。

c.核實封層管柱記錄是否準確。

d.監督施工全過程(過程監督要點沒寫清)。

③資料錄取監督:封層方式;封層管柱結構及深度;封堵層位、井段;各種堵劑名稱、用量及特性;泵壓;前置液用量;頂替液用量;反洗液名稱;反洗泵壓及深度;候凝時間及深度;刮管套管深度。主要施工參數見表2-51。

表2-51 主要施工參數統計

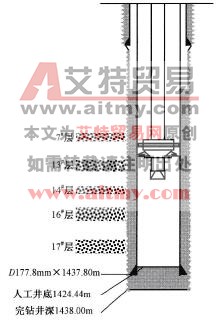

(2)下驗漏封隔器找出漏點,(1318~1321m)進一步證實原擠灰封堵層漏,如圖2-51所示。

(3)擠暫堵劑、打水泥塞(1329~1424. 4m)保護目的采油層段1348.4~1391m。

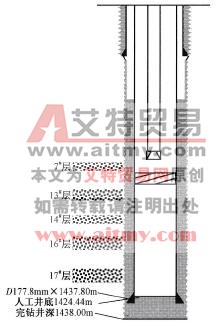

(4)下擠藥管柱,擠入復合堵劑和高強度水泥樹脂堵劑進行封堵,如圖2-52所示。

圖2-51 封隔器找漏管柱結構圖

圖2-52 擠復合堵劑管柱示意圖

(5)下螺桿鉆鉆灰至1325m,對封堵層段試壓15MPa合格后繼續鉆灰至1424. 4m。

(6)封隔器卡在1327. 5m,注汽2400m3后投產。

(7)施工效果:洼38-17-10井于2005年4月14日注汽2400. 7m3后開井,目前日產油7. 8t,日產水7.6t,含水49%,生產150.7天未檢泵,周期累計產油1168t,累產水1222m3,施工效果顯著。

4.案例提示

(1)本井作業地下情況清楚、作業目的明確,使用的工藝技術成熟。

(2)作業監督有詳細的計劃,施工要點突出。在施工全過程進行有效監督,確保作業成功。

(作者稿費要求:需要高清無水印文章的讀者3元每篇,請聯系客服,謝謝!在線客服:)

- 上一篇:井下作業中擠砂堵漏技術在封層中的應用

- 下一篇:井下作業中14-20油井堵水