聯系我們

手機:18564280928

郵箱:admin@baidu.com

地址:山東濟寧魚臺縣北環路西首

井下作業中高壓一次充填防砂

作者: 時間:2019-10-08 10:00

1.基本情況

(1)該井于2000年6月投產,初期日產油13t。2003年9月因地層出砂嚴重無法生產而關井,當時日產液16. 2t,日產油12. 6t,含水為22%。

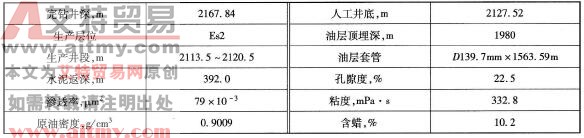

(2)基礎數據見表2-58。

表2-58 基礎數據表

(3)施工目的。為恢復生產,采取高壓封隔一次充填技術對出砂層進行防砂。

(4)原理。封隔高壓一次充填防砂技術是將礫石、石英砂,以大排量的攜砂液帶到油井管外產層的空洞處和濾砂管與套管環形空間。經沉淀、高壓壓實形成高效能的擋砂屏障。將絲堵、濾砂管、封隔高壓一次充填工具、安全接頭、扶正器和油管組成的封隔高壓一次充填管柱下至預定位置,坐封封隔器。打開充填通道,地面泵組提供高壓攜砂液,經封隔高壓一次充填管柱的充填通道進入油套環空直至油層。隨著加砂量的逐漸增加,地層和井筒被充填結實,地面泵壓升高,達到預定壓力后,停止充填。從油套環空泵入洗井液,將油管內的砂子沖洗干凈,完成防砂作業。

2.監督要點

根據施工設計要求,重點對施工技術參數及工藝、工序進行監督。

(1)充填石英砂平均直徑。

根據索西埃防砂理論計算公式:D石英砂=(5~6)d地中。

經篩析該井出砂層位的地層砂的粒徑中值d地中= 0.12mm。因此,平均直徑為D石英砂為0.6~0. 8mm。

(2)防砂管采用割縫篩管。

根據該井出砂特點,確定在D73mm油管上進行激光割縫做防砂管:割縫管縫寬0.3 mm,縫長85~ 100mm;周向布縫n=30~36條;每10°或12°一條;抗拉強度不小于550kN。

(3)礫石充填厚度達24~ 26mm。

(4)施工限壓25 MPa。

(5)施工排量1.23~1.5m3/min。

(6)設計石英砂量15t,砂比5%~20%。

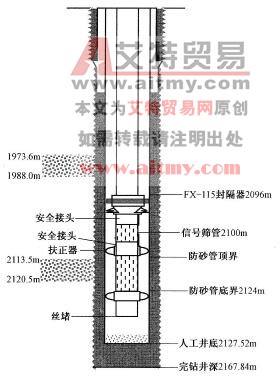

(7)防砂管柱,如圖2-63所示。

圖2-63 防砂管柱結構示意圖

3.過程監督

(1)施工前向施工隊交代施工內容、施工質量要求和注意事項。

(2)經核查施工隊伍的資質符合施工要求。修井設計、兩書一表及QHSE應急預案齊全并已經相關部門審核審批。

(3)通井、沖砂:下D116mm通井規通井至2004. 33m;下D24mm筆尖沖砂由2101. 86m沖至人工井底,下D116mm通井規通至人工井底。

(4)油井防砂施工。

①封隔器坐封。

防砂管柱下到設計井深后,安裝好井口,向油管內投入鋼球,打壓5~6MPa,活塞下行,將膠筒脹開,繼續打壓10~15MPa,卡瓦卡死,封隔器坐封。

②充填石英砂。

繼續升壓15~ 20MPa,打開充填封隔器充填孔道,充填孔與油套環空串通,油管壓力降為0,完成填砂準備工作。

打前置液20m3,填D0.6~0. 8mm石英砂14t,砂比5%~7%,壓力由0MPa上升到22MPa,穩在20MPa左右。石英砂填滿后,壓力上升到23MPa,開始反洗井,洗出多余的石英砂。

③倒扣。

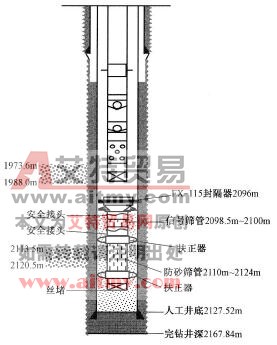

待壓力擴散后,正轉油管30圈左右,倒出丟手頭及中心管以上管柱,下D44mm泵完井投產,如圖2-64所示。

圖2-64 完井管柱結構示意圖

(5)該井恢復生產后,日產液12t,日產油8t,含砂量控制在0.02%左右,效果明顯。

4.案例提示

(1)施工中封隔器坐封、打開充填孔道、填砂、充填工具丟手、洗井等步驟一次完成,縮短了作業周期。而且充填的砂體穩定、連續、充實,防砂半徑大,保證了防砂效果。

(2)高壓充填對油層產生一定的疏通作用,由于采用低砂比(5%~20%),高排量(1.2~1.5m3/min),保證了所填石英砂層均勻、密實,同時砂體在井筒周圍形成一定半徑的高滲透帶,提高了油層滲透率。

(3)嚴格執行施工設計,監督人員施工前進行了方案交底,并抓好填砂、下管等關鍵工序的施工。

(作者稿費要求:需要高清無水印文章的讀者3元每篇,請聯系客服,謝謝!在線客服:)