聯系我們

手機:18564280928

郵箱:admin@baidu.com

地址:山東濟寧魚臺縣北環路西首

井下作業中螺桿泵施工油管脫扣

作者: 時間:2019-10-08 10:00

1.基本情況

(1)該井是油田油稠區塊的一口開發井,采用D56mm普通管式泵生產,泵深1454. 98m,日產液50t,日產油35t,含水30%。由于該區塊屬于常規稠油油藏,動力粘度在500mPa·s左右,含水30%左右容易發生乳化,造成抽油機不同步現象。抽油機驢頭負荷大,易發生桿斷事故。同時抽油機嚴重超負荷運行,多處發生異響,加降粘劑等化學藥劑幾乎無效,為此工程部門決定換螺桿泵生產。基礎數據見表1-16。

表1-16 基礎數據表

|

油補距,m |

5. 58 |

套補距,m |

5.9 |

|

套管規范 |

D139.7mm×2210.3m |

水泥返高,m |

1263.5 |

|

人工井底,m |

2195. 78 |

完鉆井深,m |

2215.4 |

|

生產井段,m |

2022.2 ~ 2172 |

合采井段 |

S3 |

|

井口壓力,MPa |

油壓0.15,套壓0 |

動液面均深,m |

769 |

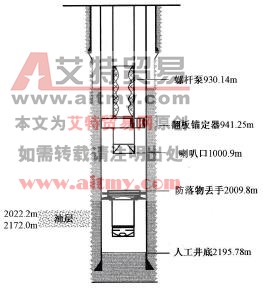

(2)5月2日14時,作業隊按照方案要求搬家到井場。為了不污染地層,甲方要求不洗井起出生產管柱。施工隊伍邊起泵掛邊清理污油,進度緩慢,5月5日早晨起出泵掛后,下刮削器對1200~1300m井段反復刮削3次。然后起出刮削器。5月6日按照工藝設計方案組配下井管柱。如圖1-16所示。

圖1-16 第一次下泵管柱結構

(3)5月6日晚,將螺桿泵轉子下放到泵底,坐井口后上提防沖距1200mm,由于操作手上提時速度較快。發生反轉造成桿脫。經過約1h的對扣打撈,在負荷增加約8kN后,確定對扣成功。隨后啟動控制裝置,井口出氣,變頻器顯示頻率:50Hz;電流:21A;效率:22%。用電流表測量輸入電流三相分別為:8. 5A、9.6A、9.0A,正好在正常運行范圍內。隨后的8min內均正常運行。但約8min后變頻器顯示發生突然變化(當時作業監督、采油技師、作業隊隊長、井站站長都在變頻器前觀察,始終沒有離開),頻率:50Hz;電流:17A;效率:8%。用電流表測量輸入電流三相分別為:4. 2A、4.0A、4.5A,井口觀察不再出氣。初步判斷泵或管柱脫扣。隨后加深20m桿柱沒有探到泵底。上報后決定起出轉子、泵掛,桿柱正常起出(說明對扣是成功的),發現螺桿泵扶正器(泵上)、連接短節分兩部分脫扣落井(檢查螺紋完好)。經過一天一夜的打撈,順利地將全部落物打撈完成,D116mm通井規通井無異常。

2.事故原因分析

對施工管柱、地質方案、施工設計(井下)、施工報表等進行檢查核對,最終確定工藝設計中該井只下一個翻板錨定器是造成泵脫的主要原因。而核對其他井一般都是用翻板錨定器和Y211 - 114封隔器組合使用,沒有出現過脫扣事故。

3.處理措施

根據事故產生原因,修改設計為翻板錨定器和Y211 - 114封隔器組合使用,其他設計不變,如圖1-17所示。5月8日連續下泵完井,在上提防沖距時用吊車緩慢上提。開井后變頻器顯示,頻率:50Hz;電流:20A;效率:26%。用電流表測量輸入電流三相分別為:8. 0A、8.5A、8. 6A;開井11min后出水。

4.案例提示

(1)監督人員對“三項設計”中的工藝、技術、工具必須熟悉和掌握,對設計中的錯誤與不足應先行指出,督促有關方修改、完善工藝方案及安全預案。

圖1-17 第二次下泵管柱結構

(2)事故直接原因:施工隊伍在施工過程中,上提防沖距時速度較快造成螺桿泵反轉,致使桿柱脫扣、管柱連接螺紋松動,開井后管柱繼續倒扣造成兩處脫扣落井。

(3)事故主要原因:工藝設計不合理,沒有.充分考慮該井油稠、沒有洗井及泵下在斜井段的特殊性,在工具使用上沒有采用最保險的方式。

(4)管柱中沒有設計單流閥也是本次事故的重要原因,當停轉時管柱內液體在壓差作用下的回流作用在轉子上的扭矩足以使桿柱脫扣。因此螺桿泵管柱中必須設計有單流閥,這樣做的同時可以在完井時對管柱進行試壓以確保施工質量。

(5)此種翻板錨定器,可以起到被動防止管柱脫扣的作用,不具備主動錨定管柱的作用,并且在結蠟嚴重或稠油的井況下,其翻版有可能打不開。總之翻板錨不能單獨在螺桿泵管柱中使用。對于螺桿泵使用的錨定器,應盡量采用能使管柱處于拉伸狀態的張力錨,可以防止管柱因彎曲造成與驅動桿柱地摩擦。

(作者稿費要求:需要高清無水印文章的讀者3元每篇,請聯系客服,謝謝!在線客服:)

- 上一篇:井下作業中井下螺桿泵加壓錨定致彎

- 下一篇:井下作業中電泵下井過程中掉井