聯系我們

手機:18564280928

郵箱:admin@baidu.com

地址:山東濟寧魚臺縣北環路西首

井下作業中K344封隔器進行超細水泥堵水

作者: 時間:2019-10-08 10:00

1.基本情況

(1)基礎數據。

油層套管D139. 7mm(內徑d124. 26mm),下深2019. 93m,水泥返高1387. 5m。固井質量合格。人工井底2006. 1m。13#層1936.9~1948m(已擠封)、生產層16#層1955.5~1958. 5m,層位Ng。油層溫度58℃。

(2)本井無其他異常情況提示。

(3)本井施工要求用超細水泥擠封16#層后,重射13#層頂界。設計正擠超細水泥漿10m3,正擠普通水泥漿2.5m3,正擠清水5.9m3,擠注排量200~300L/min,正常施工壓力不超過25 MPa。

2.事故原因分析

(1)前期起泵、沖砂、刮削、通井、油套管試壓、下封隔器、磁定位校深、驗封、配超細水泥漿施工工序均正常施工。

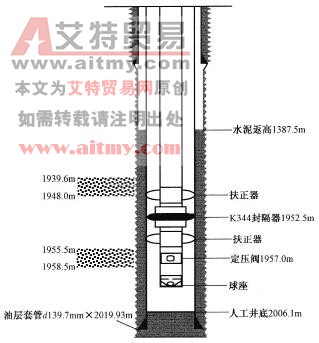

(2)擠封施工管柱結構如圖2-40所示。

圖2-40 擠封施工管柱結構示意圖

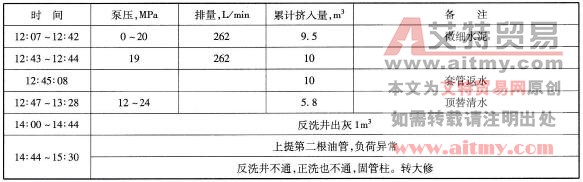

(3)擠灰施工過程見表2-44。

表2-44 擠灰施工過程記錄表

(4)事故原因分析

①本井擠灰過程中套管返水,可能是封隔器失效或層間竄槽。(大修后對兩層的試壓情況分析就是由于封隔器失效,導致了灰漿上返到封隔器以上。)施工人員存在僥幸心理,仍然繼續按原方案施工,關套管閥門擠頂替液,是造成卡鉆事故的主要原因。

②反洗井時間不夠,僅44min,按400L/min計算,打水僅17. 6m3,對這樣特殊的井如果洗一周,需要21m3水,水量遠遠不夠。對地層反吐情況估計不夠,是造成卡鉆事故的另一個原因。

3.處理措施

上大修處理。大修施工中驗證油套環空的灰面為1929. 3m,說明擠灰時灰漿上竄到封隔器以上位置,套銑打撈出全部遇卡管柱,鉆塞、通井、刮削后,下K344 -114雙卡封隔器測試各層的吸水量,測兩層壓降:正打壓15MPa,30min均不降。

4.案例提示

(1)封堵井地質方案、施工設計的編制人員應詳細了解和掌握井下層間竄通、套管竄槽、套管變形、套管損壞等情況,制定合理的施工措施和監督方案。

(2)封堵施工前應進行套管驗串、驗漏及測地層吸水指數工序,已確定封堵施工的工藝方式和各項參數。

(3)該井擠灰過程中發現了套管返水,應該懷疑封隔器失效或層間竄槽,并及時采取措施停止擠灰,立即大排量反洗井,把打人井內的灰漿全部洗出。

(4)本井采取使用K344封隔器堵水管柱在封堵施工中的適應性不強,本井堵水工藝選擇存在缺陷。

(作者稿費要求:需要高清無水印文章的讀者3元每篇,請聯系客服,謝謝!在線客服:)

- 上一篇:井下作業中擠水泥封堵固油管

- 下一篇:井下作業中硼中子測井、堵水