聯系我們

手機:18564280928

郵箱:admin@baidu.com

地址:山東濟寧魚臺縣北環路西首

井下作業中高凝油電熱管井斷脫

作者: 時間:2019-10-08 10:00

1.基本情況

1)概況

某井是2004年9月投產的一口新井,因高凝油的特殊性,采用電熱油管生產工藝,如圖1-12所示。電熱油管采油是繼電熱桿之后的又一個開采稠油、高凝油的采油工藝,主要是通過地面提供動力經控制柜、井下油管、井下接觸器和套管形成回路給油管加熱,增加井筒液體的流動性。適合于低產液、低液面,小泵深抽井,與電熱桿相比有負荷小、節能的優點,但在生產過程中也存在井下短路送不上電,玻璃鋼桿和絕緣短接易斷的缺點。

2)基本數據

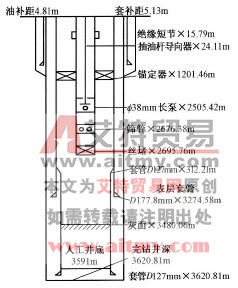

采用D177. 8mm和D127mm復合套管完井管柱結構如圖1-13所示。人工井底3591m,抽油泵D38mm×2505m,日產油5.4t,原油不含水,沖次2.8次,沖程5.3m,動液面2443m。

3)施工目的

該井只生產了6個月,于2005年3月因不出液檢泵作業。

圖1-12 電熱油管生產工藝

圖1-13 管柱結構

2.事故原因分析

1)斷脫發現的過程

拆卸井口起桿,只起出光桿和一部分絕緣桿,發現絕緣桿斷裂(呈細竹條狀),其余桿掉入井內,繼續起油管只起出一根油管和一半絕緣油管短接,其余掉入井中。

2)斷脫原因分析

(1)該井斷脫的主要原因是井筒溫度較低,抽油機負荷增大,超過絕緣桿抗拉強度,導致絕緣桿斷脫,或絕緣桿受交變載荷疲勞而導致斷脫。

(2)電熱管在1200m處的接觸器未固定,絕緣油管短節長時間受井下管柱重力、交變載荷作用,導致絕緣短接疲勞斷裂,當承受較大負荷時油管絕緣短接斷脫。

(3)抽油桿斷脫后,瞬間沖力使電熱管絕緣短節斷裂。

3.處理措施

1)井下措施

(1)用坐壓式油管錨替換油套接觸器,使油管錨支撐部分管柱的重量,分擔作用在絕緣油管短節上的力,避免絕緣短接疲勞斷裂的發生。

(2)在抽油桿柱中和點上部(必須在承受拉力井段),盡可能采用比較輕的玻璃鋼抽油桿來代替鋼質抽油桿,以減輕絕緣桿所承受的拉力。

(3)錨定器坐封控制在25~30kN之間。坐封噸位過高,錨定器上部油管易彎曲,容易短路,不能正常送電;坐封噸位過低,油管彈性變形,油管護套竄動,油管與套管接觸出現短路現象,電熱管電流波動大,電熱管不能正常加熱。

(4)下完井管柱時重點檢查絕緣桿、錨定器和絕緣短節的質量;監督絕緣護套是否按設計要求進行固定;下管要限速。

2)地面措施

(1)要保證井筒溫度,使原油具有良好的流動性,電熱管電流不能過低,同時要及時監測抽油機電流和測功圖。發現負荷有上升的趨勢要及時采取上提電熱管電流或熱洗的措施。

(2)電熱管電流、電壓波動較大或不能上調功率時,要查找原因及時處理,保證井筒有充足的溫度。

4.案例提示

(1)高凝油井的正常生產,是采油工藝及管柱結構、生產流程適應降凝降稠。地質方案對原油性能有深刻描述,工程設計和施工方案對主要技術難點、工藝要求有對應措施,監督方案應有保證成功的預案。

(2)監督人員應掌握主要施工環節、施工參數,關鍵工序進行時必須在作業現場。

(作者稿費要求:需要高清無水印文章的讀者3元每篇,請聯系客服,謝謝!在線客服:)

- 上一篇:井下作業中套管刮削管柱遇卡

- 下一篇:井下作業中尼龍扶正抽油桿腐蝕斷裂